電源製作の2回目です。

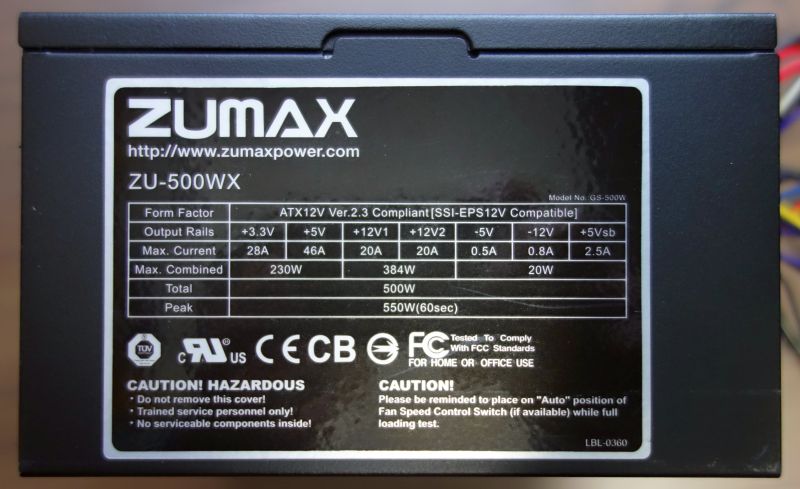

今回は据置用の電源装置を作ります。出力電流をある程度取れるようにパソコン用のATX電源を使います。

また、可変電源部には前回製作した「Pa-Lab2号機」の電源で使用した電源ユニット(XYH-3606)を使用します。(第1回目の電源製作と到着時に壊れていた電源ユニット(XYH-3606)の詳細は、以下をクリック。)

必要な性能

パソコン用のATX電源からは改造せずに、±12 V、±5 Vと3.3 Vを取ることが出来ます。

9 Vもよく使う電圧なので、なんらかの回路を追加して出力したいですね。

また、これらの固定電圧以外にも可変電圧も加えます。

さらに、電圧は5 Vですが、よく使うUSB端子も欲しいです。

出力電圧をまとめると、こんな感じです。

1 ±12 V

2 9 V

3 5 V

4 5 V(USB端子)

5 3.3 V

6 可変出力(0 ~ 36 V)

ATX電源のおさらい

ATX電源は、御存知のとおりAC 100 Vを入力してパソコンのマザーボードや周辺機器に+12 V, +5V, +3.3 Vを供給します。

また、通常はあまり周辺機器では使用しませんが、-12 Vも出力しています。今回使用する部品箱から回収した電源には、さらにAT規格に準拠した-5 Vが出ていました。

ATX電源から出ているマザーボード用コネクタの配線の一覧です。

この電源では、本来ならば+3.3 Vはオレンジの配線が使用されるべきですが、この電源は紫色を使用していました。(下表は標準の配色です。)

使用部品

電源のケースは、Thingiverseからダウンロードしたデータを一部改造しました。(9 V出力などを追加しています。)

使用した部品です。

1 ATX電源(自作PCを解体したときに余っていたものです。ハードオフでも千円以下で入手可能)

2 電源モジュール1(前回使用した昇圧・降圧のXYH-3606です。0 V~36 V)

(前回の電源装置用に「XYH-3606」を購入しましたが、故障していたので再度購入しました。故障品は修理できたので、今回同じものを使用しています。)

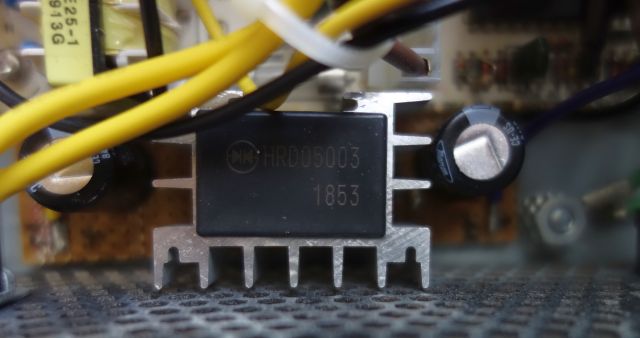

3 電源モジュール2(秋月電子の「HRD05003」です。5 V~24 Vまで可変できる最大3 AのDC DCコンバータですが、9 V固定出力で使用しました。)

4 USBモジュール(入力が12 Vで、5 V固定出力が2つ付いています。)

5 ターミナル(各端子にあったもの)

6 電源スイッチ

7 ケース

製作

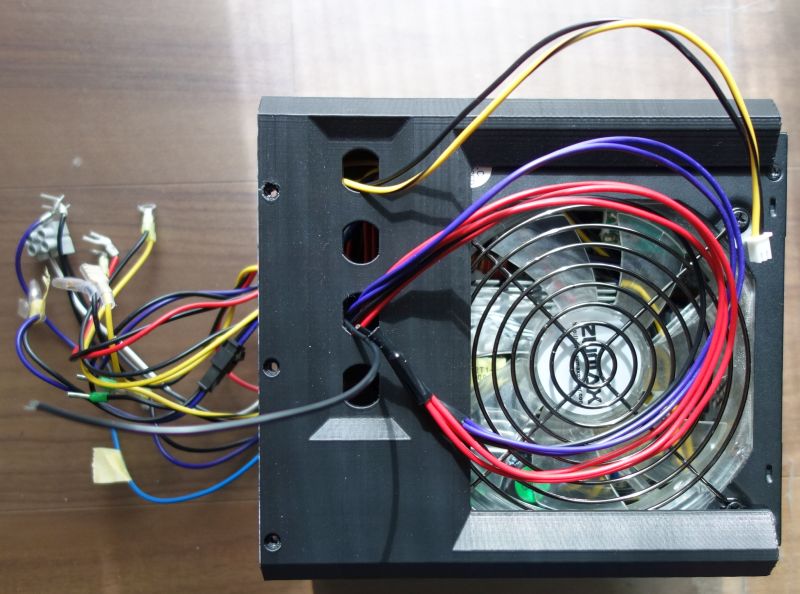

ATX電源の改造

注意:ATX電源の蓋を開けて改造する場合は、自己責任でお願いします。

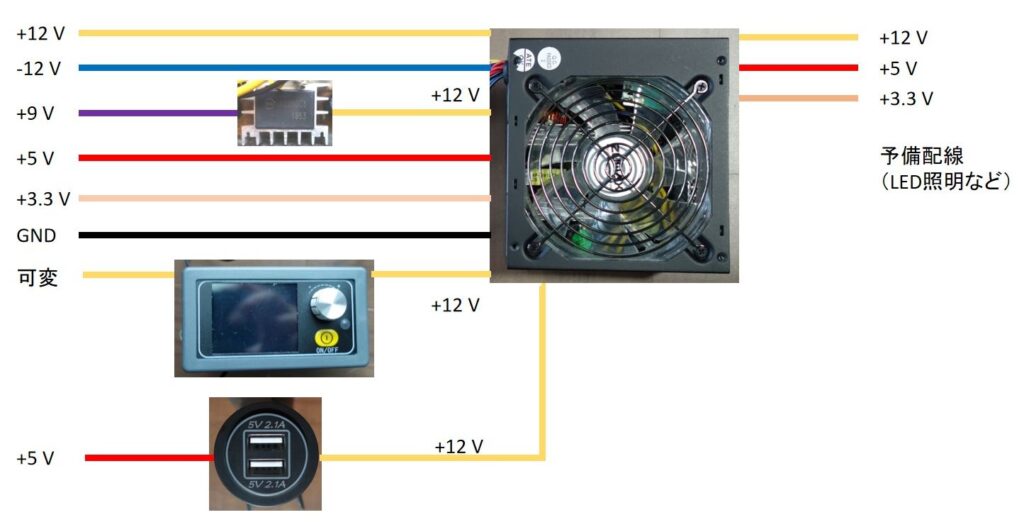

概略図は下図のとおりです。

(予備配線と書かれた部分は、LED照明用と予備の出力用に配線を切断せずに残しておきました。)

ATX電源の蓋を開けて、周辺機器用の使用しない配線を根本から切断します。

切断面は熱収縮チューブなどで絶縁処置を行います。

切断した配線は、丈夫な線材として再利用できるので回収しておきます。

可変電源(XYH-3606)とUSB電源モジュール用の12 V配線はそれに合うコネクタを圧着します。

その他の出力は、正面パネルの端子につなぐので、長すぎず足りなくならない長さに配線を切断して端子を圧着します。

マザーボード用コネクタの16番ピン(電源ON)・17番ピン(GND)は電源スイッチにつなぐので、スイッチ用のコネクタを圧着します。

13番ピンは、3.3 Vが正常に出ているか検出するラインになっています。今回は接続しなくても動作しましたが、電源が正常に動かない場合は、13番のラインを3.3 Vへ接続します。

8番ピンは電源が正常に動いていることをモニタするラインです。必要に応じて電源LEDなどに利用します。

ATX電源装置によっては、出力電圧にある程度の負荷がないと正常に出力されない場合があります。今回は色々な回路をつないでいるためか大丈夫でした。

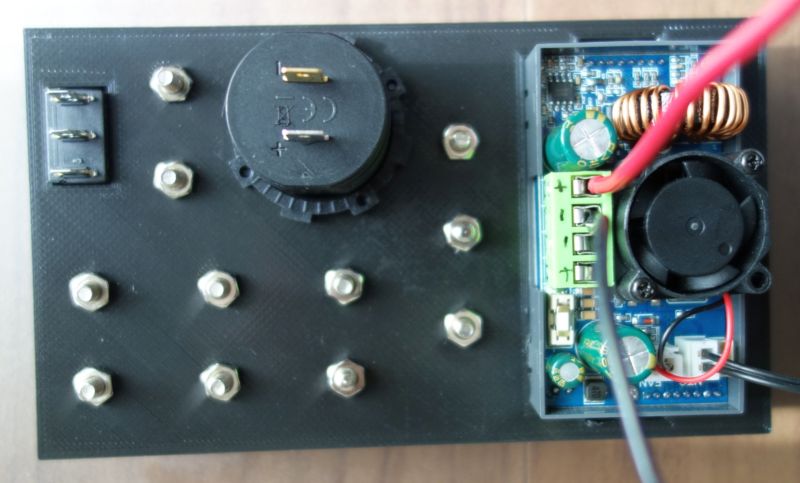

内部には秋月電子で購入した降圧モジュール「HRD05003」を9 V電源用に設定してユニバーサル基板に回路を組んで内蔵しました。

降圧モジュールの設定用抵抗や入出力部に必須の電解コンデンサなどで作った基板は、ATX電源基板の隙間にちょうど入るサイズでした。

9 Vの出力配線は、回収した線材(青色)を使用したので、他の青色の配線と間違わないように識別用のテープを貼っておきます。

ケースの作成

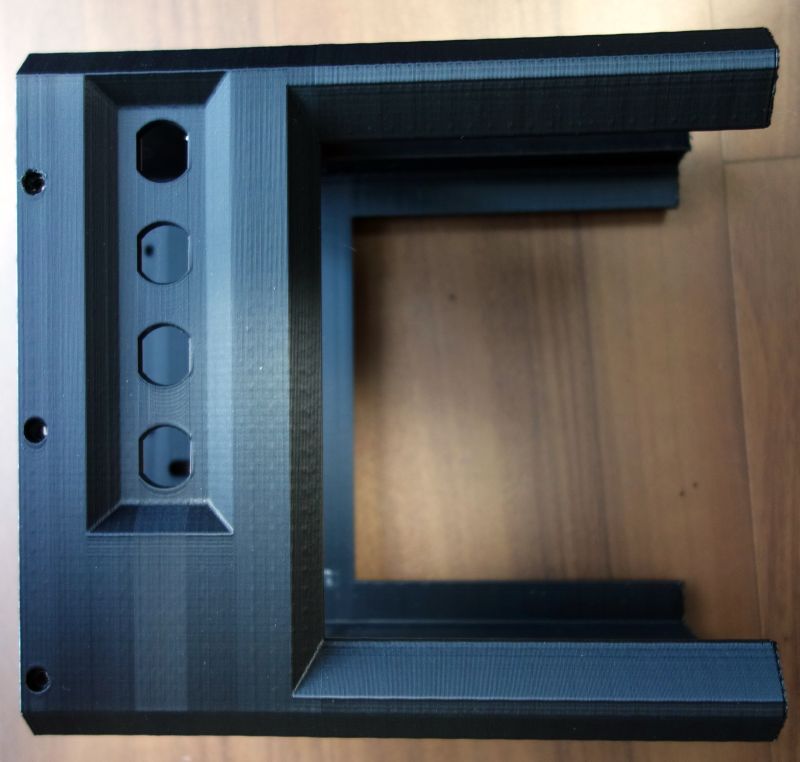

今回も3Dプリンタでケースを作成しました。

データは、いつものThingiverseで「ATX Benchtop Power Supply 0-30V (Remix)」を一部改修して使用しました。(-12 Vと+9 Vを追加しました。)

最近は加工が容易なことから3Dプリンタの材料にはPETGを使用しています。この材料は切断・ヤスリがけなどが容易にでき、比較的高温まで利用できます。その分、普及しているPLAよりは少々高価です。

PETGはホットベットへの定着が弱いので、最初はよく失敗しました。しかし、株式会社トンボ鉛筆の「シワなしPIT」をホットベットに塗ってからは、ほぼ成功率100%で安定してプリントできています。(おすすめです。1家に1本)

電源ケースのシャーシ部分は、加工の予定がなかったので余っていたPLA黒の材料を使用しました。PLAは出力後の加工が大変なので、最近は使っていません。

(最後に材料切れになってシャーシの奥行きが少し足りなくなりましたが、動作に支障はありません。)

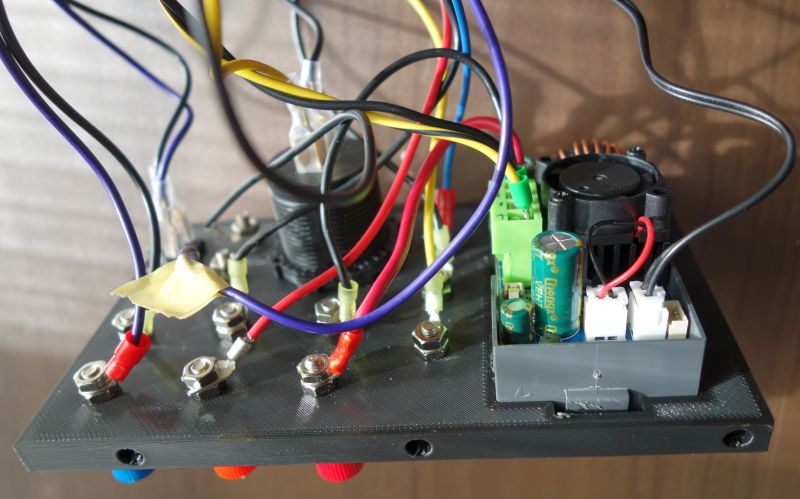

電源の組み込み

3Dプリンタでプリントしたシャーシ部分に、加工済みのATX電源を組み入れます。

ケース上部の配線はLED照明と予備用です。

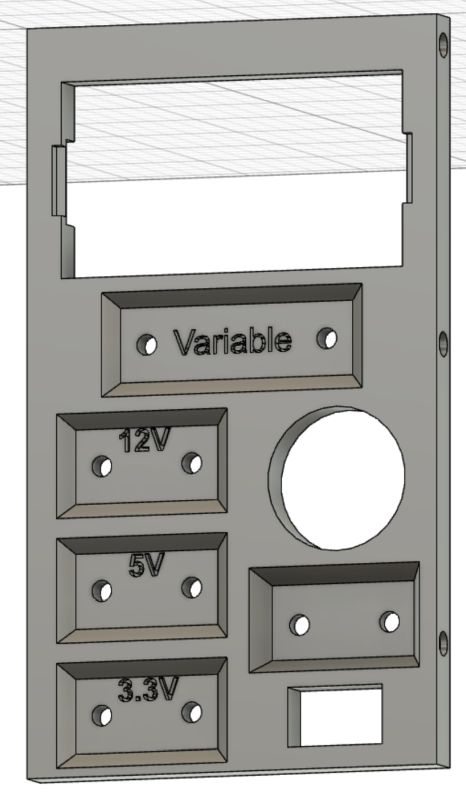

正面パネルの作成

正面パネルは、「Fusion360」で一部改修したファイルを作成して、いつものPETGの材料を使って3Dプリンタで出力しました。

これに、可変電源、USB電源、スイッチと各電圧用の端子を取り付けます。

(最終的には下図の「Variable」は±12 V、「12V」は可変電圧に変更しています。)

ATX電源から出ている配線を正面パネルに取り付けます。

配線が終了した正面パネルを、シャーシに組み付けます。

今回は、各配線用のヒューズは使用しませんでした。

完成

電源端子は分かりやすいように色分けしました。上段左から3.3 V、5 V、可変出力、±12 Vです。

下段左から、電源スイッチ、9 V、USB(+5 V固定)です。

-12 Vは黄色のターミナルに着色しましたが、もう少し濃い色でないと間違いそうなので、後日再度着色予定です。

オリジナルの電源装置は縦置きで作られていますが、今回は設置場所の関係で横置きにします。

そこで、「XYH-3606」の設定画面で表示を90度回転しました。

(USB電源モジュールも90度回転するべきか?)

まとめ

前回の電源装置は小型で使いやすかったのですが、今回は余ったATX電源を使用して出力電流を大きく取れるものがカンタンに制作できました。

各端子が固定電圧なのと、USBケーブルで5 Vが取れるのは思ったよりも便利です。

リモコンは、前回の電源装置と共用で使用できて使い勝手が良いです。

満足度は95点です。(よく見るとUSB電源モジュールが、少しはみ出ています。)

コメント