今回は「自宅リフロー」を始めるのに必要な情報をまとめてみました。

オーダーしたプリント基板で失敗なくリフローが出来るようになったので、その手順の紹介と「クリームハンダ」を使う上での色々な検証を写真や動画で紹介します。

今まで、半田付けと言えば半田ごてを使って、手で行っていました。

それなりの場数は踏んでいたので、決して美しい半田付けではありませんが、失敗しない程度の技量はあります。

(愛用の「半田こて」と電源ランプの改造記事は、以下のリンクをご覧ください。)

また、工場見学は大好きなので、製品を組み立てる現場ではフローとリフローという手順でプリント基板を組み立てていることは知っていましたが、自宅でリフローをする方々のブログの記事は他人事でした。

色々な情報を見た限りではリフローには高度な温度管理が必要で、使用するクリームはんだも使用期限が決まっていて保存方法も大変そうです。

そうやって作った基板も、SMD 部品の取り付け不良や半田ボールによる電源ラインの短絡による故障などが怖いので手を出さないでいました。

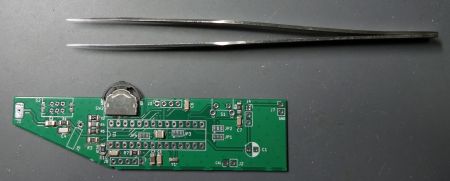

しかし、「OLEDオシロスコープ」用の基板をオーダーして製作する時に、部品裏に端子があって手半田では半田付けできない部品がありました。(サムスイッチと小型のセラロックです。)

じゃぁ、今まで手を出していなかった自宅リフローを試すついでに、今回の「OLEDオシロスコープ」基板は可能な限り SMD 部品を採用して製作の手間を減らしてみよう!というのが、リフローを始めたきっかけです。

今回の記事は、今まで色々試してきた「自宅リフロー」を目に見える形で検証し、手順をまとめる目的で書きました。

使っている資材も違うので、そのまま試すのは大変ですが、リフロー自体はすごく簡単に出来ますよ。

この記事が、以前の私のように「リフロー食わず嫌い」の方の参考になれば幸いです。

(今回の記事は、プリント基板製造の PCBgogo さんに提供を頂いています。

よろしければ、以下のリンクのクリックにご協力ください。)

半田付けの基礎

自宅リフローを色々とやってみる前に、基本的な半田付けの基礎を振り返ります。

「半田付け」とは、母材(通常は銅板、融点は 1085 ℃)よりも低い融点を持った金属(半田、通常の融点は 300 ℃以下)を溶融状態にして、母材を溶かさない状態で母材と半田の結合部に「合金層」を形成し接合する方法です。

イメージ的には、多色の羊羹のような感じでしょうか。

(昔、半田付けの解説記事で、銅原子と鉛原子を結合させる図解を見ましたが、それじゃ常温核融合ですよね。)

(この項目の画像は、白光株式会社のHPより引用)

通常の半田

「通常の半田」は、すずが 60 % 程度 鉛が 40 % 程度の合金で、183 ℃ で液体から固体に変わり、固体から液体に代わるのが 189 ℃ です。

作業性が良く、半田こての消耗も少なく、機械強度も高いのですが、使用している鉛は人体に対して非常に有害です。

(有害ですと言い切っていますが、鉛の人体への有害性については諸説あります。将来的には、「ホウレン草の鉄分は人体に有害」と言われていた程度に変更されるかもしれません。)

(通常の半田の例)

鉛フリー半田

「鉛フリー半田」は、鉛が含まれていないために融解温度が高く、217 ℃ で液体から固体に変わり、固体から液体に代わるのが 220 ℃ です。

環境に配慮してヨーロッパから採用が始まった鉛フリー半田ですが、機械強度が弱く、融解温度が高いために部品に与える熱ストレスが高くなります。

また、主成分がスズのために半田こての先端の消耗がとても速くなります。

ちなみに、鉛フリー半田に表示されている RoHS:Restriction of Hazardous Substances(ローズ:危険物質に関する制限)は、2003年に欧州議会で決議された指令です。(「ろはす」と読むかと思ったら「ろーず」でした。)

「鉛フリー半田」は名前のとおりに人体に大変有害な鉛を使っていませんが、含まれる代替物質の検証が不十分で鉛より危険であるという意見もあるようです。

また、含まれる希少金属確保の問題、比較にならないほど多量に鉛を使用する船舶や武器・弾薬には規制がない点など「誰に有利なの?」という視点も必要かもしれない面も憶えておいた方が良いかもしれません。

(鉛フリー半田の例)

低温はんだ

「低温はんだ」は、カドミウム、ビスマス、インジウムなどの希少で高価な材料を含むことで、融点が 183 ℃ 未満にしたものです。

登場した2006年当時は、強度・耐久性・耐熱性に劣り、高価なために一部のユーザからは「低温はんだは使い物にならない。」という評価をされていました。

ところが、その後の技術開発によって10年後の2016年頃には、強度・耐久性・コストが劇的に改善され、さらに融点を下げることが出来ました。

リフローの温度低下は、部品に与える熱ストレスが低下して不良率が下がるだけではなく、リフロー炉の電気代などトータルコストを劇的に下げることが可能となることから、2016年にはレノボのノートパソコン(有名な日本の大和研究所において)で実用化され、最近ではパナソニックの家電も「低温はんだ」を使用しています。

(写真は AliExpress で購入した低温クリームハンダ)

「自宅リフロー」に使用しているのは、この低温はんだを細かく粉砕してフラックスを混ぜて練った粘土のような状態の「クリームはんだ」です。

今までの「自宅リフロー」は低温クリームはんだだけを使っていましたが、今回の検証は半田の種類にこだわらず色々と試してみます。

ヒートプレートの実力を確認する

ほとんどの家庭にある焼肉やお好み焼きに使う「ホットプレート」と区別するために、リフローで使う基板を温める器材をここでは「ヒートプレート」と呼んでいます。

この「ヒートプレート」は、AliExpress の通販で手に入れました。

本来は、液晶テレビなどのバックライト LED が故障した時に、現場で交換して修理する時に使用する機材のようです。

(AliExpress 販売店の HP より引用)

現在、AliExpress から入手できる「ヒートプレート」は、その国の電源電圧に合わせて 220 V 版と 110 V 版があり、サイズでは 7 cm × 7 cm と 7 cm × 12 cm の2種類があります。(探せば今なら他のサイズもあるかもしれません。)

本体はアルミ合金でできた板と、裏側に発熱体を取り付ける空洞部分があります。

発熱体は、「PTCヒータ」と呼ばれる特殊なヒータで、設定温度になると抵抗値が高くなり自動的にそれ以上の温度には上がらない便利物です。

身近な例では、ダイソーなどの百均でも手に入る「グルーガン」の内部にも使われています。

「ヒートプレート」を入手するならば、値段はどれもほとんど同じ 500円程度なので、7 cm × 12 cm の 110 V 版が良いでしょう。

安価な「ヒートプレート」には、スイッチやコンセント・プラグが付いていないので自分で付けます。

(配線の途中に電源スイッチが付いていると便利です。)

実際に、良く使う 10 cm × 10 cm のプリント基板を乗せると、こんな感じになります。

全寸の基板だと、上下にはみ出ます。

今のところ、ここまで大きい基板をリフローする予定がありませんが、必要に応じて基板をずらしてリフローするか、「ヒートプレート」を2個並べる必要があるかもしれません。

サーマルカメラで表面温度の確認

「ヒートプレート」の表面温度の確認をどうやろうかと考えていた時に、最近は出番の少ない「サーマルカメラ」がある事を思い出しました。

「HT-02」です。

少し前 3D プリンタの改造に夢中になっていた時に、材料(フィラメント)の定着が悪かったので検証用に購入しました。

業界では有名な「フリアーシステムズ」社製ではなく、製造会社名のよく分からない商品ですが、安価でも正常に動作しています。

現在では「サーマルカメラ」の映像をテレビでもよく見かけますが、新型コロナウイルスが流行する以前に購入したので、当時は珍しかった気がします。

「サーマルカメラ」の表側です。

IR カメラ、通常のカメラと温度測定センサが見えます。

測定する時には、赤いトリガを押します。

電源は、グリップ部分に単3電池4本を内蔵します。動作時間は新品の乾電池でも数時間しかもたないので、充電池(エネループ)を使います。

起動すると、画面はこんな感じです。

映っている範囲の最低温度と最高温度が左下に数字で表示され、大きな画面には温度差が色分けして分かるようになっています。

表示中に左右キーを押すと、目の前の風景画像と重ねて表示させることが出来ます。

もちろん、表示画像は別売の SD カードに記録できます。

前回の温度確認で、マルチメータの温度計測機能と比較して、ほぼ誤差のなかった「放射温度計」で基板の表面の温度を測定して比較してみます。

数分経った「ヒートプレート」の表面温度は、22℃程度の室温で「220℃」程度で安定していました。

「サーマルカメラ」で見てみます。

多少高めに表示されていますが、中央の最高温度で「235℃」程度なので、温度の測定誤差は少なそうです。

また、温度分布を見てみると、表面が均等に加熱されているのが分かります。

思ったよりも温度ムラが無いようです。

それでは、「ヒートプレート」単体ではなく、プリント基板を置いた場合を見てみます。

放射温度計は加熱中の写真なので、少し低めに出ています。

「ヒートプレート」に基板を乗せて、十分に温まった後に「サーマルカメラ」で見てみます。

ほぼ均等に加熱されていますが、四隅の温度は「ヒートプレート」単体よりも低くなっています。

これは、加熱されていない基板の余白部分から、空中に放熱されているためと思われます。

放射温度計で、未加熱の基板の余白部分の温度を見てみます。

「72℃」程度なので、とても半田が溶ける温度ではありません。

やはり、10 cm 四方の基板をリフローするには、「ヒートプレート」がもう1個必要ですね。

こうやって「サーマルカメラ」を使って画像で見てみると、 7 cm × 12 cm の「ヒートプレート」で実用的にリフローが出来る基板サイズは、最大で 6 cm × 10 cm 程度であることが分かりました。

また、放射温度計や「サーマルカメラ」の温度表示が正しければ、「ヒートプレート」の表面温度は「低温半田」だけではなく、「通常の半田」も溶解する温度帯ですが、「鉛フリー半田」は無理そうですね。

色々な半田の溶解の実験

それでは、「ヒートプレート」でプリント基板を加熱して、実際の半田の溶け方などを色々と検証してみます。

今回は動画を撮ってみました。

どこかで千円位で購入した USB 顕微鏡をアームに付けて、パソコンで録画しました。

USB 顕微鏡の照明には、ダイソーで購入した「ラウンドスタンドライト」を分解して装着しました。装着には 3D プリンタで作った枠を使用しています。

(試作状態なので、制御基板は照明の上にテープで固定しています。)

このライトを選んだ理由は、USB 顕微鏡が中に入るサイズの穴が開いていて、タッチスイッチで明るさを3段階で調整できるためです。

接写する時に明るさが調整できるのは、大変便利です。

低温クリームはんだ

最初は、「OLEDオシロスコープ」と「I2Cスキャナ」のオーダー基板を製作する時に使用した「低温クリームはんだ」を、少量、基板の端子部分に盛って加熱してみます。

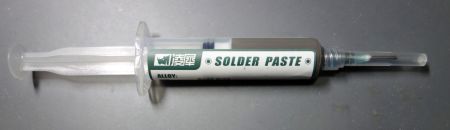

使った「低温クリームはんだ」は、こちらです。(型番は「Sn42Bi58-35g」のようです。)

AliExpress で購入しました。販売店の商品説明では融点は 138 ℃です。

注射器状の容器に 35 g 入って700円程度でした。55 g 入りでも千円程度です。

少量のクリームはんだを SMD 部品の端子に盛りました。

向かって右側の端子の半田は、動画で見ると少し多かったようです。

動画を再生すると、30秒ほどでフラックスが溶けだして、1分程度で灰色の半田成分が溶けて銀色に変化します。

(1分ほどの動画です。BGMも動きもないので飽きるかな?)

動画の最後のころに、端子周りに丸いツブツブが出てきます。

てっきり、半田ボールが多量に発生したのだと思ったら、液状になったフラックスに USB 顕微鏡に付けたライトの光が反射していました。

(少し融解温度の高い)クリームはんだ

XG-50 という型番のクリームはんだです。

販売店の説明では融点が 183 ℃です。

このクリームはんだも、同じように基板の端子に少量盛って「ヒートプレート」で加熱しました。

融点が 50 ℃ほど高いためか、溶けだすのが遅いです。

全体で1分半ほどの動画ですが、灰色の半田成分が銀色になるのに1分以上かかっています。

通常の半田で観察

オマケとして、精密プリント基板用のヤニ入り半田で試験してみます。

融点は、パッケージに 183 ℃ ~ 190 ℃と書かれている「通常の半田」です。鉛フリーではないので、「ヒートプレート」の加熱温度の220 ℃なら溶けるはずです。

細かく切って、プリント基板の端子に乗せて加熱してみました。

(通常温度の)クリームはんだよりも、さらに溶けるのに時間がかかっています。

1分半ほどの動画ですが、1分近く何の変化もないので静止画?と思ってしまいます。

低温クリームはんだで半田付け

最後に「低温クリームはんだ」で、部品が半田付けされる状況を USB 顕微鏡で見てみます。

部品が乗っていると、半田が溶けるまでに何もない時より時間がかかっています。

この動画も1分半の長さですが、40秒過ぎまでは静止画のように動きがありません。

それ以降でスッと半田が溶けて部品が良い感じで端子に半田付けされます。

最初の部品の位置が少しずれているように見えますが、リフローされて半田が溶けると自動的に部品の位置が修正されます。(大変便利!)

部品の交換と回路の修正

一度作って完成したユニバーサル基板の部品の交換や回路の修正は大変ですが、リフローで作った SMD を使ったプリント基板なら部品の交換と回路の修正も以前の方法と比較して簡単に出来ます。(込み入った回路の修正は、二度とやりたくないですよね。)

SMD 部品の交換

SMD 部品を交換するなら「ヒートプレート」で温めて、クリームはんだが溶けたらピンセットで部品をつかんで持ち上げるだけで簡単に外せます。

その状態で半田が残っていれば、交換する部品を乗せるだけです。

半田が少なければ、一度冷やしてクリームはんだを追加し、再加熱すると新しい部品を装着出来ます。

回路の修正

オーダーしたプリント基板の回路の修正には、ダイソーの「精密ケガキ針」で基板の回路部分を削れます。

先端の針は「タングステン鋼」なので、プリント基板の材質なら簡単にカリカリと削れます。

そして、新たにつなぐ回路をジャンパ配線すれば回路の修正は終了です。

しかし、リフローに慣れてしまうと、ジャンパ線の数本を半田付けするのが面倒に感じてしまいます。

慣れというのは恐ろしいものですね。

機械強度の確認

以前の低温クリームはんだは、機械的強度が不足していたようなので、どのくらいの強度があるのか検証してみます。

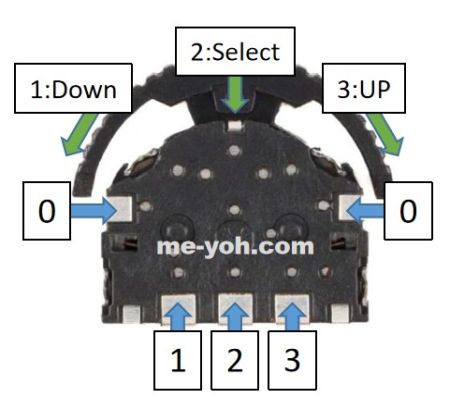

と言っても、強度検査用の機材など普通の家にあるわけがないので、最初に作った「OLEDオシロスコープ」用オーダー基板のサムスイッチに犠牲になってもらいます。

まず、手で強めに操作します。

このスイッチは、1つのスイッチで下に押し込む動作と前後に動かす動作で3ポジションに切り替えができます。

裏に端子があるので、リフローでないと基板に半田付けするのが大変ですが、狭いところに3つのスイッチを押し込めるには良い選択ではないかと思います。

スイッチの大部分がプラスチック製ですが、今回使用する「ヒートプレート」程度の加熱では不具合は起きませんでした。

破壊検査のつもりで、強い力で各方向に押したり引いたりしてみますが、ビクともしません。

しっかりと半田付けされています。

次に、我が家で一番力を加えられそうな工具の、ウオーターポンプ・プライヤでスイッチを剥がすように力をくわえます。

全身の力を込めて、基板からスイッチを剥がすつもりでこじってみると、やっとサムスイッチが取れました。

写真では分かりづらいですが、スイッチの端子が5か所すべて本体のプラ部分からはがれてしまっています。

スイッチは2度と使用できない状態になってしまいましたが、低温クリームはんだの機械強度が非常に高いことが分かりました。

これなら、普通の使い方なら外れることはないでしょう。

自宅リフローに必要な資材

自宅でリフローを行うのに最低限必要な資機材は、

1 ヒートプレート

2 低温クリームハンダ

3 プリント基板

4 SMD 部品

5 ステンシル

6 プラ製のヘラとセリアの「瞬間接着剤用ハケ 2P」

です。

全部揃えても2千円程度でお釣りが来ます。

入手までの日数は、北海道までの輸送日数を見ても2週間もかからないでしょう。

ヒートプレート

「ヒートプレート」は、AliExpress で購入しました。送料別で500円程度です。

私が注文した商品は、その時点では送料無料でした。商品の入れ替わりが早い AliExpress なので、ご覧になった時点で在庫があるかわかりませんが、「ptc加熱プレート」という名前などで出ていました。(AliExpress に注文すると到着するまで使える物かどうか分からないので、このリンク先の商品の品質を保証するものではありません。)

購入時には「110 V 400 W」版を選択してください。

低温クリームハンダ

現在使用している「低温クリームハンダ」もAliExpress で購入しました。送料別で700円程度です。

私が購入したものと同様のものが「低温鉛フリーシリンジ」として販売しています。

AliExpress では、同じ商品のように見えても、写真を引用・使いまわししていて実物と違う場合があるので注意が必要です。

また、価格が安く見えても送料が高額(ぼったくり)の場合があるので、購入前に確認が必要です。

プリント基板

「プリント基板」は、PCBgogo さんで注文しました。

初回限定ですが、送料込み $1 サービスをやっています。

そして、PCBgogo さんが他の海外のプリント基板製造会社と違うのは、1人1人に専任の担当者が付いて日本語で親切丁寧にサポートしてくれる点です。

電子工作が趣味の方は、これを機会に是非一度お試しください。

また、2回目以降も割引を併用すると、基板のオーダー代金を $12 程度まで下げることが出来ます。

(PCBgogo さんで安価にプリント基板をオーダーする方法は、以下のリンクをご覧ください。)

SMD 部品

SMD 部品はサイズに規定があります。

このサイズは、抵抗だけではなく、コンデンサ、コイル、ヒューズ、LED に関わらず同じサイズで表します。

今回使用したのはお年頃の眼にも優しい、大きめの「1206/3216」サイズですが、他にも色々なサイズがあります。

実際にリフローをやってみて、「0603/1608」より小さなサイズは手で部品を配置するのは無理な感じです。(サイズ比較の図に出てくる定番トランジスタ2SC1815の足の直径が 0.45 mm です。)

素人が扱えそうな、代表的な部品サイズを表と図で紹介します。

| EIA規格 インチ | JIS規格 mm | 長さ mm | 幅 mm |

| 0201 | 0603 | 0.6 | 0.3 |

| 0402 | 1005 | 1.0 | 0.5 |

| 0603 | 1608 | 1.6 | 0.8 |

| 0805 | 2012 | 2.0 | 1.25 |

| 1206 | 3216 | 3.2 | 1.6 |

| 1210 | 3225 | 3.2 | 2.5 |

| 1311 | 3528 | 3.5 | 2.8 |

ステンシルとその他の道具

ステンシルとその他の道具については、今までの「OLEDオシロスコープ」製作記事や下の「自宅リフローの手順」に記載しました。

そちらをご覧ください。

自宅リフローの手順

色々な検証を行いましたが、実際に「自宅リフロー」を行うには、以下の手順が必要です。

と言っても、1度やれば覚えられる程度の簡単さです。

1 「クリームはんだ」を SMD の端子に塗布するためにステンシルを準備する。

2 ステンシルをプリント基板に固定して、「クリームはんだ」を「転写」する。

3 「転写」した「クリームはんだ」を確認して過不足を修正する。

4 SMD 部品を基板に乗せる。

5 「ヒートプレート」に基板を乗せて、室温から温める。

6 「クリームはんだ」が十分に加熱されたら「ヒートプレート」の電源を切って冷却する。

7 SMD 部品の取り付け状態を確認し、必要なら再加熱して修正する。

8 基板に残ったフラックスを除去する。

我が家でやってみたリフローの手順を、次の項目で順に紹介します。

なお、半田の種類の所で解説を書くのを忘れていましたが、「低温クリームはんだ」のパッケージには成分が「Sn42Bi58」と書かれています。

これは、「Sn スズ」が 42 % 「Bi ビスマス」が 58 % という意味でしょう。つまり人体に無害な「鉛フリー半田」です。(ビスマスなんて学校以外で初めて聞いた気がしますが、反磁性を持つので磁石を近づけると反発するそうです。)

しかし、その他にも低温で半田付けが出来て強度を為つための添加物が含まれていると思われます。

考えすぎかもしれませんが、低温クリームはんだを使うときは、成分不明の有害な添加物が入っていると考えて対応する方が良いでしょう。

具体的には、

1 基板にクリームはんだを塗布する時には手袋をする。

2 基板を加熱する時は、換気をするか「はんだ吸煙器」を使って煙を吸い取り、吸引しないようにする。

3 可能であれば、クリームはんだが付いたものを燃えるゴミに出さない。

などが出来ればよいのですが、ほどほどに・・・

(「はんだ吸煙器」に興味がある方は、製作記事のリンクをご覧ください。)

ステンシルの準備

プリント基板を業者にオーダーする場合には、合わせてステンシルをオーダー出来ます。

通常は金属製のステンシルが $10(1,600円)程度で入手できます。

ステンシルは自宅で作ることもできます。

厚さ 0.1 mm 程度の紙かプラ板を切り抜いて作ります。

レーザーカッターやカッティング マシンがないと、ステンシルの細かな切り抜きを手で行うのは難しいでしょう。

KiCad で基板データを作った場合は、簡単にカッティング マシンでステンシルが製作出来ます。

詳細な手順は、リンク先をご覧ください。

クリームはんだの「転写」

製作したステンシルを使って、クリームはんだを塗布します。

業界では「印刷」と呼んでいるようですが、そこまで正確にクリームはんだが塗布できていないので、ここでは「転写」と表現しています。

「転写」前にプリント基板に付着した油脂分などを除去するために、表面をアルコールなどで洗浄します。

そして、ステンシルを基板に固定しますが、テープでしっかりと固定すると剥がすのが大変なので、適度な強さで貼り付けます。

次に、クリームはんだをステンシルの SMD 端子部分へ少しずつ乗せて、ヘラでならします。

実際にやってみたところ、ヘラで強く押し付けるようにすると、低温タイプのクリームはんだでは基板にしっかりと「転写」されませんでした。

少しヘラで盛るような感じで寄せると、ちょうど良い量のクリームはんだが「転写」されました。

クリームはんだの修正

端子部分にクリームはんだが不足するところは、ステンシル上の余ったクリームはんだを、セリアで見つけた「瞬間接着剤用ハケ 2P」で追加しました。

多すぎる場合や、はみ出した場合もこのハケで修正しました。

SMD 部品を基板に乗せる

拡大鏡を使って、先の細いピンセットで表面実装部品を基板に乗せます。

あまり強く上から押すと、せっかく「転写」したクリームはんだがズレてしまうので、軽く上に乗せる程度にします。

加熱実験の動画でも見られますが、部品が多少ズレていても加熱すると自動的に修正されます。

逆作用のピンセットと吸引式のピンセットも持っているので試してみましたが、どちらもうまく使えませんでした。

細かな作業になるので、慣れた工具の方がうまく使えます。

「ヒートプレート」に基板を乗せて温める

料理のレシピみたいですが、「ヒートプレート」が温まってから基板を乗せるのではなく、室温状態の「ヒートプレート」に基板を乗せて温め始めます。

これは、SMD 部品が熱によって損傷することを減らすための余熱時間です。

リフローをする際は、次のグラフのように温度管理をするのですが、高度な温度制御回路が内蔵された機材を使うわけではないので、少しでも温度の上昇をグラフに近づけるために室温から温めて、半田が溶けたら早めに冷却します。

実際の加熱時間は、使用するクリームはんだの融解温度で変わりますが、使用した低温タイプのクリームはんだ(融解温度 138℃)では、加熱開始から2分ほどで半田が溶けました。

電源を切るのは、修正がなければ5分は超えないと思います。

「クリームはんだ」が溶けたら電源を切って冷却する

加熱をしていると、クリームはんだが溶ける前に、含まれているフラックスが焼けてうっすらと煙が上がります。

その後に、艶消し灰色だったクリームはんだが、キラキラと輝く銀色になります。

これは、フラックスを適量塗り、十分過熱して上手くできた半田付けの感じです。

クリームはんだが溶けて液状になると、その表面張力で SMD 部品が立ち上がったり横転するなど本来の装着位置から外れる場合があります。

加熱中にこのような不良を見つけた場合は、半田は溶けているので先の細いピンセットで位置を直せます。

あせりは禁物です。ゆっくり修正しましょう。(やけどに注意!)

全体の部品を見て、きれいに溶けているのが確認できたら「ヒートプレート」の電源を切ります。

本来の温度管理曲線的には、早めに冷やした方が良いのでしょうが、私がやってみた限りでは、そのまま室温で冷ましても問題ありませんでした。

基板を確認し再加熱して修正する

多分、加熱中にはゆっくりと全ての部品の半田の状態を、確認する余裕はないと思います。

基板が冷えてから再確認すると、加熱不足や部品の移動などが見つかることがあります。

その時は、「ヒートプレート」で再加熱をします。

十分に温まると SMD 部品は簡単に移動することが出来ます。

ゆっくりと余裕をもって部品の位置を修正します。

フラックスの除去

低温クリームはんだに含まれるフラックスが無洗浄タイプなら問題ありませんが、何が含まれているか表示がないので端子の酸化止めのために、また、半田ボールを除去するためにもリフロー後には基板を掃除したほうが良いでしょう。

専用の「フラックス・リムーバー」なども販売されていますが、薬局などで安価に購入できるアルコールなどで洗浄すれば大丈夫です。

クリームはんだを「転写」する前にも基板の油脂分を洗浄するのにアルコールで拭いているので、リフロー後にもそのアルコールで拭いておきましょう。

自宅リフロー検証結果

「サーマルカメラ」や「USB顕微鏡」といった機材を使って目に見える形で、今まで色々と試してみた「自宅リフロー」の手順をまとめてみました。

それまでは回路図を見ながらパズルのようにユニバーサル基板に部品を配置して、手半田で回路を作っていました。

それと比較すると、KiCad を使ってパソコン上でプリント基板の製作とエラーチェックが出来て、「自宅リフロー」で簡単に部品を半田付け出来るのは夢のようです。

部品の付け替えや、回路の修正も SMD 部品なら簡単に出来ます。

使用した加熱器材は「ヒートプレート」です。

検証を行う前は「ヒートプレート」は安価なので、もっと表面の温度ムラがあると思ったのですが、「サーマルカメラ」で見た限りでは非常に良い結果でした。

そのため、「ヒートプレート」に温度ムラがあった時に検証しようと準備していた、家庭用調理機の小型「ホットプレート」は未検証です。(温度制御部分を改造することでリフローに使用できるようです。)

使用するクリームはんだは、低温用の物がこの「ヒートプレート」にはちょうど良い感じです。

現在の低温クリームはんだは、機械強度的にも十分な性能でした。

(通常のクリームはんだを使う場合は、もう少し高い温度の加熱器材を使った方が良いと思います。)

色々な種類の半田を混ぜる試験は行いませんでした。

これは、誰かが作った基板を修理するときは、以前の種類の分からない半田は「半田吸い取り線」で除去してから新しい半田を使って半田付けを行うと思われるからです。

また、素人が数種類のクリームはんだを混ぜても、専門家が苦労して作った製品の性能を落とすことがあっても向上するはずがないと考えました。

今後も、プリント基板をオーダーして、手軽に日曜電子工作を楽しむために「自宅リフロー」を続けます。

そして、改善すべきところは手順として修正していきます。

コメント

貴重な情報ありがとうございます。これ読むとAliExからSn/Biはんだとホットプレートくらい買っておこうかな、という気になります。

Sn-Biはんだはツヤも良くていい感じですね。この合金の状態図を見たのですが、Sn-Pbと同じ感じで綺麗な共晶点があるのですね。これなら同じ感じで使えそうです。

蛇足ですが、この記事中に出て来るXG-50というクリームはんだは、ラベルの表示がSn63/Pb37となっているのでいわゆる共晶はんだではないかと思います。

あと、次の糸はんだは60/40なので共晶点から少し外れていて溶融温度が僅かに高い物だと思います。まあ高いと言っても誤差の範囲です。こっちの溶融温度が高かったのはフラックスの影響が大きいのかな、という気がしました。

わざわざお越し頂き、ありがとうございます。

やってみたら、結構ないい加減でも成功率はほぼ 100% で、「リフローは楽しいよ!」と言うことを伝えたかったのですが、素人なのでどうでしょう?

(検証や実験という言葉を使うと痛い感じが・・・)

ラジオペンチさんが、カッコいいオーダー基板で何かプロジェクトを作られたら、鬼に金棒ですね。